| 1000MW二次再热机组高温蒸汽管道材料的经济选取 | ||||||||||||||||||||||||||||||||||||

| 作者:赵晓辉 马欣强 发布于:2014/4/3 23:03:04 点击量: | ||||||||||||||||||||||||||||||||||||

摘 要:由于超超临界1000MW二次再热机组的高温蒸汽管道初投资较一次再热机组高,管道规格应根据项目燃料成本、项目总投资中管道材料成本等因素优化选取。本文研究了燃料成本和管道材料价格对最佳设计流速的影响。采用动态财务分析方法,针对不同设计流速对应的系统压力损失,求得相应的热耗变化,相应求取考核期内相对基准设计流速节煤效益的净现值,并与管道购置费求和分析各设计流速对应方案的净现值,求得最佳设计流速。同时就标煤价格和管道钢材价格对经济流速的敏感性分析作了研究。为设计过程中优化选择二次再热机组主蒸汽和再热蒸汽管道规格提供了参考,从而实现电厂整个生命周期内效益的最大化。 关键词: 二次再热 主蒸汽 再热蒸汽 压降优化 0 前言

超超临界1000MW二次再热机组热力系统采用了二级再热以提高机组热经济性。在其它边界条件相同的条件下,提高汽机的主蒸汽以及再热蒸汽进口压力可以降低机组的热耗率。提高汽轮机进汽压力的方法有提高给水泵扬程和降低介质流动阻力。前者要消耗给水泵驱动能量,后者主要是节省了部分必须消耗的阻力。由管道内介质流动的阻力计算公式∆P=0.5ξtρv2可知(ξt为总阻力系数,无量纲;ρ为介质密度,kg/m3;v为介质流速m/s),降低介质流动阻力的途径是增大管道通流面积以降低流速,从而降低动压头0.5ρv2。对于同一压力、温度等级的管道,增大管道通流面积意味着增大管道壁厚,相应地增大管道材料初投资。显然初投资增大到一定程度,对于减少压损而带来的收益则得不偿失,因而寻找最佳的结合点对于热力系统显得格外重要。在规范[1,2]中,均给出了主蒸汽以及再热蒸汽的流速取值范围,但该值主要是针对一次再热机组的,二次再热超超临界机组由于参数提高且多一级再热,钢材价格和用量有别于一次再热,需要根据具体条件比选确定。本文主要针对上述目的,以1000MW等级二次再热机组为对象,研究二次再热超超临界机组主蒸汽、再热蒸汽管道的最佳阻力损失。 1 高温蒸汽管道管材选用原则

本文所述高温蒸汽管道主要指主蒸汽管道和再热蒸汽管道。超超临界压力机组高温管道设计的关键是选择合适的材料,一般需要从蠕变强度、抗高温蒸汽氧化性能、抗热疲劳性能、长期组织稳定性和焊接性能等几方面加以考虑。除应满足上述技术指标外,还应考虑材料价格。且由于不同材料以及不同规格对应的管道壁厚不同,从而导致整个管道的重量不同,因而还应在一定程度上考虑采用不同材料后带来的管道支吊架和保温等成本。对于材料本身物化特性的选取原则见文献[3-5],本文主要针对材料价格等经济因素不同对具体项目的影响做研究。本文最终选取的管道材质如下:主汽系统A335 P92;一次、二次再热冷段和热段分别为A6911-1/4 Cr Gr22和A335 P92。 2 压降优化与评价方法

2.1 压降优化方法

电站工艺系统设计过程中,主要采用以下途径降低管道内介质流动压降: (1)通过优化管道管径,合理选择介质流速,需与管道初始投资和节能效果综合考虑,称之为管径优化; (2)优化主厂房布置以尽量减小四大管道的长度,需与其他投资、收益综合考虑,称之为布置优化; (3)由于弯管的局部阻力系数较弯头低,在布置空间等条件允许的情况下,有选择地选用弯管代替弯头[6, 7];管道三通尽量选用45度斜三通而不采用直角三通,以降低局部阻力损失,称为局部阻力优化。 本文仅研究管道规格优化的具体方法,以寻找最经济材料用量。在主汽和再热系统管道规格选型时,对于确定的管道布置和局部阻力件(弯管、阀门等),通过选取不同的设计流速,采用可压缩流体水力计算软件AFT,进行压降计算。水力计算选取机组热耗保证工况(THA)的流量和管路系统进口参数,仅考虑管道系统阻力,不考虑再热器本体阻力,用以比较不同设计流速的管道系统压降实际变化值。按照莫迪的研究[8],水力计算的压力损失应取10%的余量,故本工程按照规范[1,2]要求,取10%的余量。 主蒸汽管道设计流速研究范围为40m/s至75m/s,规范[4]推荐流速为40m/s至60m/s;冷一次和冷二次再热(简称冷一和冷二)管道设计流速研究范围为25m/s至60m/s,规范推荐流速为30m/s至45m/s;热一次和热二次再热(简称热一和热二)管道设计流速研究范围为50m/s至80m/s,规范推荐流速为50m/s至65m/s;所有管道设计流速以5m/s为阶梯递增。 2.2 热耗与标煤耗的修正

根据每一个设计流速计算的不同压降,计算主蒸汽、再热蒸汽汽轮机进口处介质压力,根据汽机厂提供的各压力对热耗的修正曲线,求取相应的热耗值。选取某一设计流速作为基准流速,相应的热耗作为基准热耗,比较不同介质流速对应的机组热耗相对基准流速对应的热耗变化值。 热耗变化对应于标煤耗变化,结合标煤价格与机组年利用小时数求取年节煤量,即可求取不同流速对应的节煤收益年值。考核期(按15年)内各年节煤年值折现即为不同设计流速对应的节煤现值。 主汽基准流速取50m/s,冷一和冷二基准流速取40m/s,热一和热二基准流速取60m/s。 2.3 经济效益的评价方法

不同流速下管道的初始投资相对各系统基准流速对应的管道投资的增量定义为NPV1(管道购置费现值,万元)。以标准煤价1000元为边界条件,一、二次再热冷段材料92160元/吨,一、二次再热热段和主汽材料92160元/吨,大管径规格管道价格取大于一的调整系数。 结合机组年利用小时数,可求得不同设计流速下,每年因介质流动压力变化带来的煤耗变化(收益年值,相对与各系统的基准流速工况)。考核期按15年计算,各年节煤收益折现按式(1)计算,可得考核期节煤的折现值,定为NPV2,计算公式如下。 NPV2=P=A×P/A, i , n=A1+in-1i1+in (1) 式中,P为现值;A为年值;i为折现率,取0.07;n为考核期,取15年。NPV1和NPV2之和即为相对基准流速,不同设计流速带来的净效益现值,记作NPV=NPV1+NPV2。NPV最大值对应的设计流速即为最终优选的设计流速。上述计算综合考虑了标煤价格、不同规格管道成本等因素。为便于分析,忽略下列次要因素:不同管道规格对应的支吊架、保温成本变化;不同管道规格对应的安装成本变化;管道投资全部计入项目资本金,即不考虑管道投资部分在还款期内产生的利息以及不同管道投资对项目总投资中项目准备金等其他费用的影响。 3 压降优化的结果与效益

3.1 设计流速与压降的关系

根据前述计算原则,计算的各管道内介质流速和压降如图1所示。由图可见,主蒸汽系统流速变化对系统压损的影响最大,由管道沿程阻力和局部阻力计算公式∆P=0.5ξtρv2可知,这主要是因为主蒸汽管道介质密度相对其他系统介质大,则动压头较大,即0.5ρv2较大。 对于冷一次再热管道和热一次再热管道,二者节省的阻力都会体现在汽轮机一次再热进汽口压力的变化,而考虑到再热系统冷段管道材质A691 1-1/4CrGr22费用低于再热系统热段管道A335 P92,故适当提高冷段管道的管径对增加投资影响不大,却可以明显降低再热系统的介质流动阻力,因此,冷段管道管径适当加大使得低温再热管道的阻力在整个再热系统管道阻力所占的比重较小。二次再热优化思路同上。

图1 各系统流速变化与压降变化的趋势

3.2 各设计流速对应的经济效益

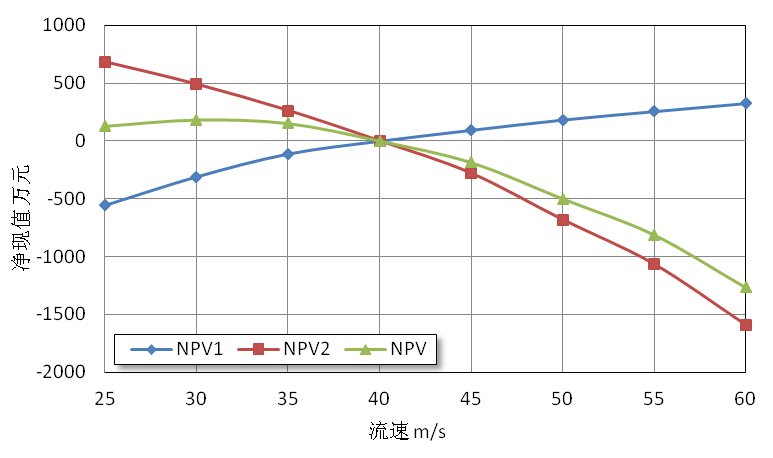

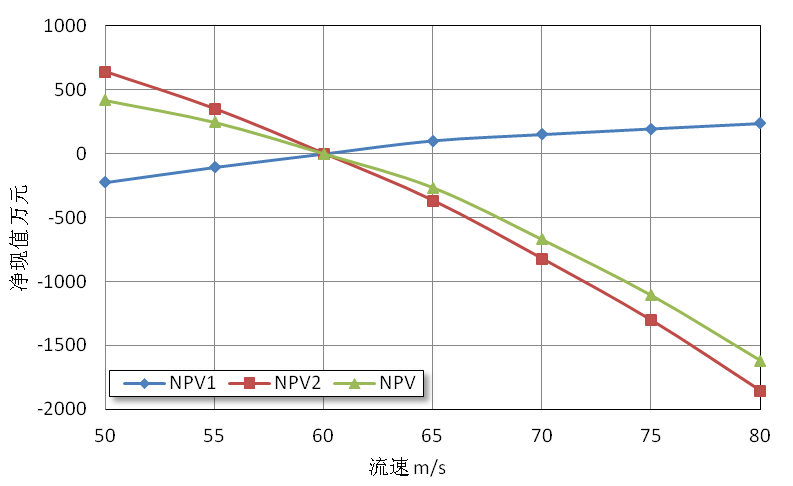

计算所得主蒸汽系统经济收益如下表1。限于篇幅,不列举其他系统计算数值结果,而以图的形式给出,见图2至图6。图中,NPV曲线最高点对应的设计流速即为最佳设计流速,在这一点处,初投资和考核期节煤财务现值之和最大。 对于主蒸汽管道,设计流速55m/s时,管道成本相对基准设计流速50m/s时的管道成本减少NPV1=567.3万元。同时相对于基准设计流速,汽轮机热耗率降低了2.51kJ/kWh。按单台1000MW机组计算,全年节约标煤约506.5吨,约合50.65万元(发电利用小时5500,标煤价1000元/吨,下同)。根据式(1)求取考核期折现值NPV2为-461.4万元。数值小于零表示相对基准设计流速此项亏损,大于零表示相对基准设计流速此项盈利。两项之和为106万元,代表55m/s设计流速相对基准设计流速可实现106万元净收益。其他工况意义相同,不赘述。 表1 主蒸汽流速与净效益关系(万元)

由管道初投资与相对基准设计流速节约燃煤费用折现值的综合效益分析结果可知(图2至图6),当各系统设计流速分别为:主蒸汽55m/s、冷一次再热蒸汽25m/s、热一次再热蒸汽55m/s、冷二次再热蒸汽30m/s、热二次再热蒸汽50m/s时,可实现最佳管道材料经济投资和最佳经济效益。 主蒸汽优化流速靠近规范推荐上限,主要是因为主蒸汽管道价格高,流速越高,管道初投资增幅明显。

图2 主蒸汽管道规格综合优化

图3 冷一蒸汽管道规格综合优化

图4 热一蒸汽管道规格综合优化

图5 冷二蒸汽管道规格综合优化

图6 热二蒸汽管道规格综合优化

而对于冷一次蒸汽管道,优化流速25m/s已突破规范[4]推荐流速下限30m/s,主要考虑了冷一次蒸汽管道为电熔焊接钢管,较大管径可以制造,而热一次蒸汽管道A335 P92无缝钢管管径越大制造难度越大,故而降低一次再热系统的压降冷段管道可以突破规范中的设计流速,和降低热段管道的设计流速可以取得同样的收益,且管道制造更易实现。 4 标煤与钢材价格的影响

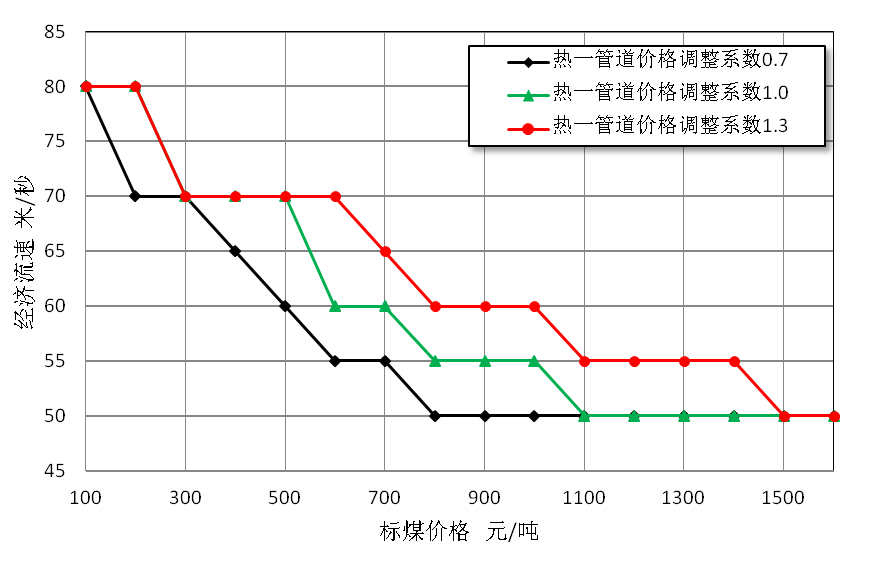

第3节中分析的结论随管道成本价格、项目所在地标煤价格不同而不同。本节就二者对经济流速影响作敏感性分析。 由于高温蒸汽管道钢材价格同一时期内相对标煤价较稳定,标煤价与项目所在地关系较大,因而为便于设计参考,首先研究标煤价格对经济流速的单因素敏感性分析。考察标煤价格自100元/吨至1600元/吨变化时(以100元/吨递增),各系统的经济流速分析结果如图7所示。以主蒸汽管道为例,当钢材价格保持前述分析不变,而标煤价格在100元/吨时,主蒸汽系统的经济流速当为75米/秒;标煤价格在200元/吨时,主蒸汽系统的经济流速当为70米/秒;标煤价格在300元/吨至500元/吨时,其经济流速均为60米/秒;当标煤价格为600元/吨至1200元/吨时时,其经济流速为55米/秒;当标煤价格进一步升高,在1300元/吨至1600元/吨以上时,经济流速均45米/秒。其他系统随标煤价格变动的经济流速如图所示,不赘述。

图7 标煤价格对经济流速的敏感性分析

由于高温蒸汽管道钢材价格受供求关系等因素影响,不同时期变化较大。为便于设计参考,针对钢材价格和标煤价格两因素,作其对经济流速的敏感性分析,结果如图8至图12。以主蒸汽系统为例,当管道价格为前文价格0.7倍时,查图8对应曲线,可求取最佳设计流速。例如,标煤价格为1100元/吨时,对应的经济流速为45米/秒;而当标煤价格为500元/吨时,经济流速为55米/秒。而钢材价格未调整时,上述两个标煤价对应的经济流速分别是55米/秒和60米/秒。可见其他条件不变,当钢材价格较低时,宜选择较低设计流速。 其它系统的分析结果见图9至图12,不赘述。设计人员可根据项目边界条件,查图得到最佳设计流速。

图8主汽经济流速敏感性分析

图9冷一蒸汽经济流速敏感性分析

图10热一蒸汽经济流速敏感性分析

图11冷二经济流速敏感性分析响

图12热二经济流速敏感性分析 5 结论

本文对1000MW等级二次再热高温高压蒸汽管道材料的经济选取做了定量分析,以求取不同边界条件下最佳设计流速。本文所得结论受管道布置、项目资本金构成比例以及全年负荷分配等因素有关,并不完全适用于所有类似项目,但对1000MW等级二次再热机组有一定的参考作用。对于具体项目,宜根据详细的边界条件核算各系统设计流速,以实现最佳经济效益。

参考文献: [1] DL/T 5054-1996 火力发电厂汽水管道设计技术规范. [2] GB 50764-2012 电厂动力管道设计规范. [3] 尹黔昊,魏刚,李涛.1000MW 超超临界机组四大管道的选材[J]. 天津电力技术2009,(2): 24-27. [4] 周荣灿,范长信等. 超超临界火电机组材料研究及选材分析[J]. 中国电力2005,38(8): 41-47. [5] 武秀峰. 超超临界火电机组四大管道选材分析[J]. 电力科学与工程2008,24(10):73-78. [6] 胡琨. 超超临界机组“四管"选用弯管或弯头的探讨[J]. 广东电力, 2010, 23(6): 48-51. [7] 张洪元,吕道华,闫平,吕继祖等. 火电厂四大管道系统弯管弯头设计对比分析; 华电技术, 2009, 31(10): 27-30。 [8] Moody, L.F., Friction Factor for Pipe Flow. TRANSACTION OF THE ASME, 1944, 671-684. -----------------------

收稿日期:2013-8-23 作者简介:赵晓辉(1980-),男,陕西蒲城人,工学博士,高级工程师,主要从事火力发电厂和太阳能热发电厂热力系统优化设计。

|