| 眉坞DZS10-1.6-AⅢ煤粉炉结焦原因分析及应对措施 | ||||||||||||||||||||||||||||||||||||||||||||||

| 作者: 发布于:2014/4/7 10:27:07 点击量: | ||||||||||||||||||||||||||||||||||||||||||||||

陈开忠 , 赵国凌, 王安平 (西安西能控股投资有限公司, 陕西 西安 710075) 摘要:分析了眉坞10吨煤粉炉炉膛结焦原因,提出了技术改造措施。调整了炉膛卫燃带,提高水冷程度;改造了煤粉燃烧器,经改造后几个月运行实践表明:炉膛燃烧工况大大好转,火焰清晰、燃烧效率提高,基本解决了炉内结焦问题。热工测试锅炉在额定负荷下的热效率达86.28%,飞灰可燃物含量为8.62%,炉渣可燃物含量为3.75%,取得了良好的改造效果。 关键词:煤粉炉 结焦原因 改造措施

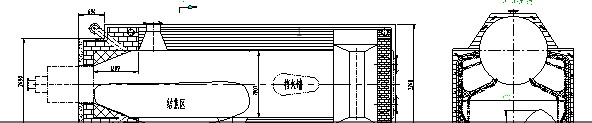

由公司投资兴建的眉坞DZS10-1.6-AⅢ吨煤粉锅炉项目于2012年10月25日安装完毕并投入运行。虽然能够满足用户生产线蒸压釜短期供汽要求,但锅炉燃烧一直不正常。在试运行初期,由于炉膛结构和燃烧器存在一些缺陷,火焰中心偏斜,炉膛局部地区高温,使炉内严重结焦,每隔10-15天,需停炉打焦,不仅清焦人员很辛苦,同时也严重影响了加气砖的正常生产,每次停炉给眉坞龙腾带来5万元经济损失(见4月1日眉坞龙腾公司致西能公司索赔函),运行人员怨声载道。13年1月—3月曾两次停炉,对炉内进行了以提高炉内水冷程度、均衡炉膛温度场为中心的技术改造,分析问题原因并采取了有效的应对措施,对炉膛卫燃带和燃烧器结构及位置进行了重新调整,经改造后炉膛燃烧恢复正常,至今运行良好,解决了炉内结焦问题。

1.1 结焦因素排查

从省煤检所提供的煤质分析报告看,煤粉的灰熔融特性ST为1280℃,煤样焦渣特性CRC为2,说明结焦主要原因并非煤质问题。 其二、虽然煤粉粒度越粗越易结焦,但这种结焦应在炉内均衡分布,为什么老是在炉内左侧3米处堆积焦块呢?看来结焦也不完全是煤粉粒度粗细问题。我们把目光又投向炉膛水冷度问题上和燃烧器上。 1.2 调整炉膛水冷度 从炉膛结构看,水冷壁受热面积与炉膛包覆面积比不足50%,水冷度偏小,说明炉内辐射力大,使炉温升高,炉膛结构不合理。基于此,在春节前后停炉期间,我们对炉内进行了以提高炉膛水冷程度为中心的技术改造。首先对炉膛卫燃带进行了重新调整,将两侧墙水冷壁管至集箱这段敷设的350毫米高的卫燃带打掉,水冷壁受热面积增加4.6m2。同时将炉底升高400毫米,在该炉膛容积偏富裕情况下,牺牲炉膛容积仅4m3对容积热强度影响不大。炉内整体减少了两侧墙辐射面积约5.6m2,炉膛整体水冷度提高18%以上。其次我们又将原向下倾斜5°的燃烧器中心线改为水平结构,旨在将火焰中心后移, 缓解结焦。 今年2月20日再次投运,但是运行了15天后炉内依然结焦,炉膛焦块堆积达4-5吨。改炉效果依然不明显,我们对此作了深入调查研究。

1.3 炉膛结焦区域分布与焦渣原因分析

经过3个月仔细观察发现:炉膛内结焦最初源自炉内右侧1米、距锅炉煤粉燃烧器3-4米处开始成核,以后逐渐扩大向前墙燃烧器方向蔓延,15天后结焦面积达3.5平方米、高1.5米(见图1),最后将前墙点火炉门堵塞,直到被迫停炉。同时又发现,运行时用肉眼看得见燃烧器喷出的部分煤粉向空间喷洒。在第三次停炉检查时,再次进入炉膛勘察现场。我们的目光顺着右侧结焦中心与燃烧器喷口方向看去,发现燃烧器一次风口的5块旋流片左侧(炉内面向燃烧器喷口)有重大嫌疑。仔细观察发现,原来在一次风口的5块旋流片沿圆周分布不是按72°均布。在面向一次风喷口右侧仅120°范围布置3块,而左侧240°范围仅布置两块,虽然螺旋角达45°,但螺旋片纵向深度仅有100mm,与上一块首尾不接,从而导致部分风粉从左侧三块旋流片之间,有3处5.8厘米2孔隙(见图2),直接“短路”喷进炉膛,由于一次风速低,这三股未旋转煤粉与二次风混合较差,

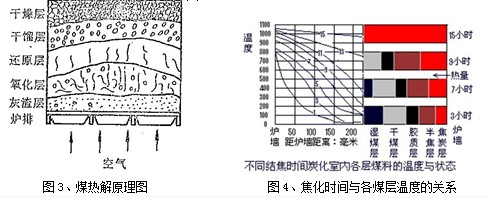

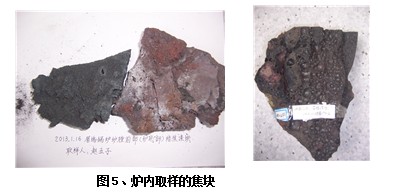

图1、炉膛结焦的位置 图2、分布不均的5块旋流片 没经过旋流的风粉被压头很低的一次风沿直线吹入炉膛3米处,部分未燃烧的煤粉掉落在右侧墙炉底处,越积越高。经初步测算,3处5.8厘米2孔隙占喷口截面积约6.15%。假定管内风粉浓度场均衡分布,按实际运行时平均负荷下每小时燃料量600公斤计,则经短路孔喷出的煤粉约36.9公斤。由于按刚入炉膛煤粉处于干燥预热和挥发分析出这两个阶段,可假定炉内时煤粉中有30%在高温下气化燃烧了部分,则每小时播撒散落在炉膛右侧约25.83公斤未燃烬的煤粉或焦炭堆积在炉膛右侧3米处,这就是炉膛的“结焦源”。 按每天运行10小时计,经15天连续运行,炉内煤渣逐渐堆积可达3.87吨。 从炉膛结构可见,炉底及两侧墙450mm高度全部是耐火砖墙,炉底堆积的煤粉刚好处于一个高温缺氧环境下。在这约3平方米、1200℃的炉温环境下炉底堆积的未燃烬煤粉局部地区形成了类似一个热解气化炉,在这里缓慢进行着煤的热解化学反应。在燃烧学上也叫做“煤的干馏”。煤的热解气化燃烧原理见图3。

当炉膛下部不供空气,即煤在隔绝氧气条件下燃烧时,不完全燃烧将产生还原性气体,灰熔点就会大幅降低。煤粉中挥发物质气化也越强烈,为结焦创造了条件,同时炉底层便成为焦炭层。当持续加热至高温,结果生成煤气、焦油和焦炭或半焦,其焦化时间与各煤层温度的关系见图4[2]。淤积煤粉的底层在缺氧状态下全部形成焦炭时间可达15小时(见图4中炉墙1000-1100℃条件下),也就是1个白天时间。煤热解前期以裂解反应为主,后期以缩聚反应为主,干馏时焦油虽少,但在炉内危害很大。从现场多次观察看,运行前5-6天炉膛中部有少量小焦块。锅炉仍然能够满足生产供汽。随着时间推移,缩聚反应产生的胶质体又将新喷入炉内的煤粉粘接,这样周而复始,未燃尽的煤粉越粘越多。15天后焦渣堆积面积加速扩大并向炉膛前部燃烧器推移直至堆积如山。当然由于后期堆积的焦渣距燃烧器喷口越来越近,这期间喷出的煤粉气化燃烧率就远远低于30%,换言之,每小时堆积的煤粉量也大于25.83公斤。由于燃烧器出口1米处是没有水冷壁的火道区域。火道内温度快速增加至1350℃以上,使焦渣呈液态。这些液态渣流出逐渐封堵点火炉门。这就是眉坞锅炉炉膛大量结焦的根本原因。在停炉打焦时我们对炉膛的焦块作了取样,见图5。从取出的焦块仔细观察可发现,有90%以上渣块是黑乎乎的焦炭。

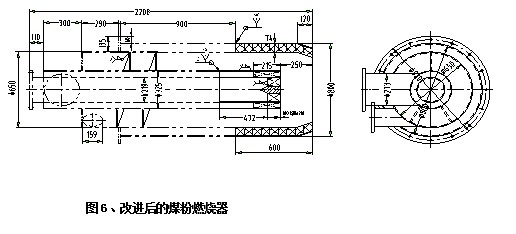

2 解决的措施 在向重庆华南公司反映此情况并征得他们同意后,我们对煤粉燃烧器进行了改造。(1)将燃烧器火头前移600毫米。(2)煤粉燃烧器的一次风旋流片进行改造。准确的说,是将5块旋流片重新按圆周方向做了均布,即将每两块旋流片角度按72°分度重新布置制作了一个燃烧头,见图6。 从4月2日投运至今已有4个多月,锅炉燃烧正常,炉内不再结焦,也从未发生煤粉焦渣块的再次堆积现象,运行效果良好。改造前、后锅炉燃烧情况见表2。 表2 锅炉改造前、后的燃烧情况

检测项目 单位 改造前 改造后 短期运行最大蒸发量 t/h 9.7(1月10日) 10.15(4月3日) 炉渣含碳量 % 可见图5取样渣块 3.75 飞灰含碳量 % 10.2 8.62 排烟温度 ℃ 158 169.7 排烟过剩空气系数 / 未检测 1.57 排烟烟气中NOX量 mg/Nm3 未检测 236 燃料种类 Ⅱ类烟煤 改造后锅炉的运行记录表明:炉膛中心温度温度稳定在1250℃-1260℃,炉膛出口温度980℃,排烟温度稳定在130-170℃之间,排烟过剩空气系数在1.5-1.65。炉渣、飞灰含碳量长期稳定在1.51-10.2%之间,各项指标均在合理范围,13年5月8-11日西安特检院对该锅炉进行了运行工况能效测试,锅炉能效测试报告统一编号:GND2013-0105-0033.。检测结果表明:锅炉额定蒸发量为9.758吨/时,热效率达86.51%,排烟温度、排烟过剩空气系数等主要技术经济指标达到和超过TSG G0002和GB/T24500标准、法规规定的限定值和目标值。与国内量大面广的主力机型链条炉相比,锅炉热效率比GB/T24500标准限定值高7.28%。表现出良好的节能效果。 参考文献: [1] 金定安等编,工业锅炉原理[M]. 西安交通大学出版社,1986. [2] 郭树才 主编,煤化工工艺学[M]. 化学工业出版社,2005. --------------------- 收稿日期:2013-12-25 作者简介:陈开忠(1949-),男,正高级工程师,西安交通大学锅炉专业毕业,现任西安西能控股投资有限公司总工程师。

|